Автомобильный справочник

для настоящих автомобилистов

Защелкивающиеся соединения пластмассовых деталей

Защелкивающиеся соединения пластмассовых деталей являются дешевым и эффективным способом установки пластиковых компонентов. Они используются для соединения частей кожухов, для фиксации соединений и для крепления монтажных деталей на пластиковых кожухах. В них используются такие свойства пластмасс, как высокая способность к растяжению и относительно низкая жесткость.

Защелкивающиеся соединения

Все защелкивающиеся соединения характеризуются кратковременным отклонением упругого элемента от первоначального положения в процессе соединения, после чего он возвращается на место за установочным выступом ответной части. В зависимости от конфигурации углов элементов соединения, можно создавать как разъемные без разрушения, так и неразъемные соединения (см. рис. «Защелкивающееся соединение (принцип действия)» ).

Все защелкивающиеся соединения характеризуются кратковременным отклонением упругого элемента от первоначального положения в процессе соединения, после чего он возвращается на место за установочным выступом ответной части. В зависимости от конфигурации углов элементов соединения, можно создавать как разъемные без разрушения, так и неразъемные соединения (см. рис. «Защелкивающееся соединение (принцип действия)» ).

Основные формы защелкивающихся соединений показаны в табл. «Основные типы и формы защелкивающихся соединений»:

- Упругие защелкивающиеся крючки (изгибающиеся пружины закреплены на одной стороне);

- Упругие фиксаторы;

- Кольцевые соединения, в том числе сегментированные (с продольными прорезями);

- Сферические защелкивающиеся соединения, в том числе сегментированные;

- Поворотные защелкивающиеся крючки.

Указания по проектированию и компоновка защелкивающихся соединений

Пружинные элементы разрабатываются с учетом допустимого удлинения пластмассы в процессе соединения. При этом следует брать в расчет наименее подходящий материал (например, сухой полиамид). В качестве модуля упругости используется секущий модуль:

Пружинные элементы разрабатываются с учетом допустимого удлинения пластмассы в процессе соединения. При этом следует брать в расчет наименее подходящий материал (например, сухой полиамид). В качестве модуля упругости используется секущий модуль:

зависящий от удлинения (см. рис. «Определение секущего модуля» ). Значения модуля для различных пластмасс можно получить, например, из базы данных CAMPUS (http://www.campusplastics.com). Чтобы достичь равномерного распределения напряжения и оптимального использования материала в диапазоне изгиба упругих элементов, необходимо, чтобы толщина от основания до свободного конца элемента уменьшилась наполовину. В качестве альтернативы можно на одну четверть уменьшить ширину элемента в области свободного конца. Избежать возникновения концентраций напряжений могут помочь скругления в области соединения упругого элемента с компонентом.

Во избежание ползучести под нагрузкой и, следовательно, остаточной деформации, после соединения упругий элемент должен полностью вернуться в исходное состояние. Наличие напряжения растяжения в упругом элементе под действием рабочих усилий допускается. Допустимое отклонение (ход пружиного элемента f) в процессе соединения зависит от геометрии крючка и допустимого удлинения ԑ пластмассы (см. табл. «Справочные значения допустимого удлинения ԑ для защелкивающихся соединений» ). Формулы для различных поперечных сечений могут быть взяты из соответствующей технической литературы, или они включены в специальные программы вычислений. Отклоняющая сила Q вычисляется, исходя из жесткости пластмассы в виде секущего модуля Es и геометрии соединения (изгибающего момента модуля сечения W).

|  |

Соединяющая сила F вычисляется, исходя из отклоняющей силы Q, угла соединения (обычно 30°) и коэффициента трения μ между соединяемыми компонентами по формуле:

Сила освобождения защелкивающегося соединения вычисляется по той же формуле, но в этом случае следует использовать значение угла освобождения крючка а2 (обычно 60°). В случае неразъемного соединения (а2 > 90°) прочность ограничивается максимально допустимой осевой нагрузкой защелкивающихся крючков.

Программы вычислений защелкивающихся соединений

Различные производители пластмасс в качестве дополнительной услуги предлагают своим покупателям легкие в использовании программы вычислений (например, “Snaps” от BASF, “FEAsnap” от Bayer и “Fitcalc” от Ticona). В эти программы включено большинство характеристик материалов для номенклатуры изделий изготовителей.

Для чего нужны крабы для гипсокартона: способ крепления к профилю, виды, применение

Современное строительство невозможно представить без использования гипсокартона. Этот материал отлично подходит для выравнивания поверхностей, для создания интерьера и многих отделочных работ. Чтобы закрепить гипсокартон на стене, потолке или другой поверхности, нужны специальные крепежные элементы, одним из которых является краб для гипсокартона.

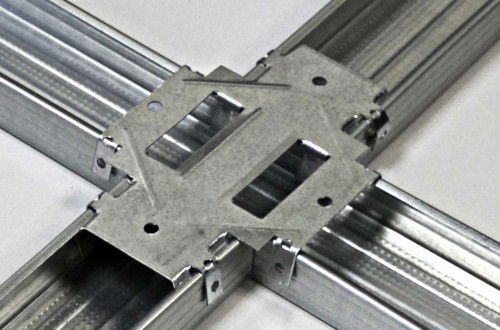

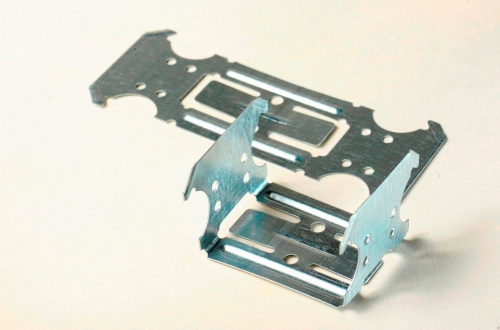

Устройство краба

Краб – это элемент крестообразной формы, для изготовления которого используется оцинкованный металл толщиной до 1 мм. У каждого изделия имеются отогнутые фигурные лапки с изгибами, которые позволяют защелкивать соединитель на металлопрофиле. Дополнительные лапки с отверстиями дают возможность соединять краб с планками, используя саморезы. Каждое изделие имеет на основной плоскости пять отверстий, позволяющих выполнять его крепление на несущей поверхности.

Для чего нужен крестообразный соединитель

Крабы-соединители для гипсокартона позволяют соединять поперечные планки каркаса в одной плоскости. Чаще всего изделия находят применение в том случае, когда длинные продольные несущие элементы требуют добавления поперечин. Для этого приспособление одевают на продольный элемент, защелкивают на нем, а в боковые части вставляют поперечины.

Краб-соединитель способен выдерживать нагрузку до 20 кг. При большей нагрузке выполняют дополнительную фиксацию саморезами через отверстия на дополнительных лапках.

Специалисты рекомендуют дополнительно фиксировать каждый соединитель, так как это в несколько раз увеличивает прочность конструкции при минимальном количестве затраченного времени.

В некоторых случаях приспособление может использоваться для продольного соединения планок профиля. Крабы имеют более низкую цену, чем специальные соединители, при этом надежность стыковки также высока.

Разновидности крабов

Для крепления гипсокартона используются два вида соединителей:

- Одноуровневые крабы используются для соединения профилей, расположенных на одном уровне, перпендикулярно по отношению друг к другу. Толщина такого элемента не превышает 0,06 мм, защелкивание выполняется непосредственно на профиле. При высокой нагрузке изделие дополнительно фиксируется саморезами.

- Двухуровневые крабы-соединители служат для фиксации стоек, которые также расположены под углом 90°, но на разных уровнях. Крепление такого изделия выполняют с двух сторон при помощи саморезов.

Где применяются крабы-соединители

Краб используется для соединения профилей, поэтому область применения элемента довольно широка:

- С его помощью соединяют элементы подвесного потолка.

- Изделие позволяет выровнять каркас под гипсокартон.

- Приспособление широко используется для создания перегородок.

- С его помощью можно создавать различные металлоконструкции.

Выбор элементов

Основным критерием при выборе крабов-соединителей для гипсокартона является качество материала, поэтому стоит обратить внимание на следующие моменты:

- Наличие заусенцев. Этот дефект характерен для изделий низкого качества. При использовании таких соединителей есть риск получить травму. Кроме того, заусенцы свидетельствуют об использовании низкосортного материала для изготовления элемента, ставя под сомнение прочностные характеристики соединителя.

- Ржавчина на поверхности. Дефект такого характера возникает при нарушении технологического процесса изготовления или в результате неправильного хранения в складских помещениях.

Кроме того, фиксация фигурных лепестков на профиле должна быть четкой, а лепестки для дополнительной фиксации – отгибаться без затруднения.

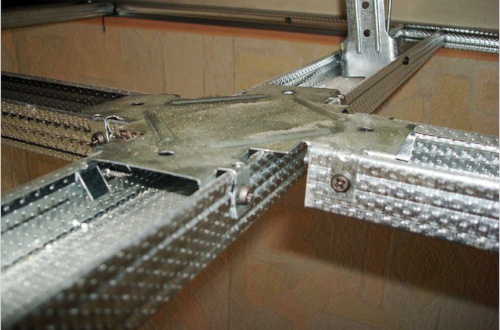

Расположение соединителя на каркасе

Очень часто крестообразные соединители используют при монтаже подвесных потолочных конструкций из гипсокартона на больших площадях. Для изготовления каркаса используют основной профиль и поперечины. В этом случае краб соединяет между собой металлопрофили, придавая каркасу прочность и надежность.

Важно! Правильное расположение краба-соединителя обеспечит прочность соединения, поэтому необходимо точно определить место его расположения. Малое количество крестообразных соединителей на большой площади может привести к ослаблению каркаса.

Монтаж краба

Надежность соединения во многом зависит от правильного монтажа соединительного элемента, поэтому важно придерживаться определенной инструкции:

- Изделие берут так, чтобы усики были направлены вниз.

- Надевают его на профиль сверху и защелкивают, прилагая незначительное усилие.

- Загибают усики с четырех сторон и крепят к металлопрофилю с помощью саморезов.

- Монтаж перемычек можно осуществлять только после полной фиксации элемента на основной плоскости.

- Крепить соединители лучше всего с помощью специальных шурупов, которые называют клопиками.

Применение крабов для соединения профилей под гипсокартон позволяет не только повысить прочность и надежность конструкции, но и значительно сократить время, затрачиваемое на ее монтаж.

176 Ремонт Kalina

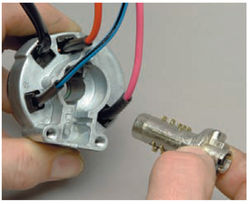

Снятие и разборка выключателя зажигания

Выключатель зажигания снимаем для его замены в сборе, а также для замены контактной группы выключателя или катушки АПС.

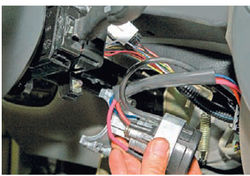

Отсоединяем клемму провода от «минусового» вывода аккумуляторной батареи.

Снимаем подрулевые переключатели (см. «Снятие подрулевых переключателей»).

У болтов крепления выключателя зажигания головки срезаны. Поэтому..

. отворачиваем их с помощью зубила.

Ослабленные болты можно отвернуть пассатижами.

Снимаем скобу с рулевой колонки.

. и замок зажигания.

Шлицевой отверткой поддеваем фиксатор колодки проводов катушки АПС.

. и отсоединяем колодку проводов катушки от колодки проводов блока АПС.

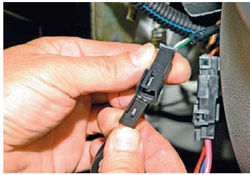

Нажав на фиксатор колодки.

..отсоединяем колодку контактной группы выключателя зажигания от колодки жгута проводов.

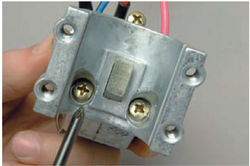

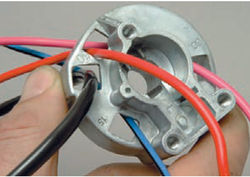

Крестообразной отверткой отворачиваем три винта.

. и снимаем кронштейн выключателя зажигания.

Вынимаем запорный стержень противоугонного устройства.

Поворачиваем ключ в выключателе зажигания.

. и вынимаем привод запорного стержня. Вынимаем из привода пружину стержня.

. и стопор с пружиной.

Выталкиваем цилиндр из корпуса выключателя.

. и вынимаем стопорный шарик.

Вынимаем цилиндр из корпуса выключателя.

Извлекаем из отверстия в цилиндре пружину стопорного шарика.

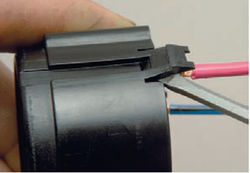

Поддев отверткой.

..выводим из зацепления две пластмассовые защелки крышки колодки проводов.

. и открываем крышку.

Помечаем провода, расположенные в колодке.

Тонким шилом или жесткой проволокой отгибаем стопорные усики наконечников проводов.

. и вынимаем провода из колодки.

Снимаем с проводов изоляционную трубку.

Сжав отверткой три пластмассовые защелки.

..снимаем контактную группу с корпуса.

. и выводим провода через отверстия в корпусе.

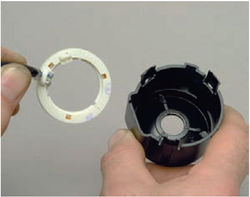

Поддев отверткой.

. выводим из зацепления три пластмассовые защелки.

. и разъединяем контактную группу.

Снимаем подвижную часть контактной группы.

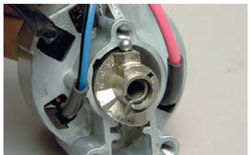

Нажав на подвижный контакт и повернув его против часовой стрелки.

. снимаем его с корпуса.

Снимаем пружину контакта.

. вынимаем катушку АПС.

Сборку и установку выключателя зажигания проводим в обратной последовательности.

Подвижную часть контактной группы устанавливаем так.

. чтобы широкий выступ подвижного контакта был расположен напротив выступа на крышке с неподвижным контактом.

. а выступ на цилиндре замка должен войти.

. в углубление на корпусе подвижной части контактной группы.

Краб для гипсокартона: применение, виды, способы крепления

Наиболее удобный способ монтажа гипсокартона — установка листов на систему из металлических профилей. Процесс обустройства каркаса невозможен без использования специальных соединительных элементов. Одним из креплений, обеспечивающих ровность и прочность конструкции, является краб.

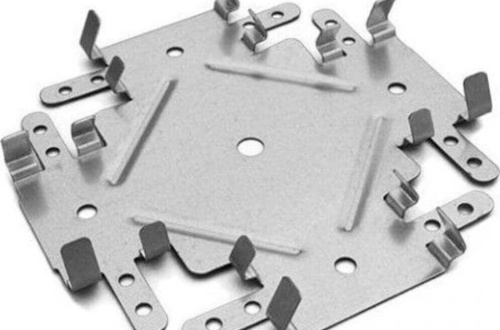

Устройство краба

Деталь представляет собой конструктивный элемент крестообразной формы, в процессе производства которой применяют метод штамповки металла с цинковым покрытием, толщиной 0,6-0,8 мм. Краб оснащен фигурными отогнутыми лапками-лепестками (их еще называют «усиками»), которые предназначены для его фиксирования на профиле способом защелкивания. Также конструкцией предусмотрена дополнительная пара лапок с отверстиями на каждой стороне. Это обеспечивает прочность соединения в случае, если предполагаемая нагрузка на каркас составляет 20 кг и более на 1 м 2 . На центральных осях изделия предусмотрены отверстия для его крепления непосредственно к несущей поверхности или через регулируемый подвес.

Для чего нужны крабы для гипсокартона

Металлокаркас, вне зависимости от его сложности, не будет иметь достаточной прочности, если не были использованы крабы.

Крабы предназначены для соединения перпендикулярно расположенных направляющих и стоечных профилей обрешетки в одной плоскости. Благодаря высокой надежности крепления такого типа появляется возможность установки листов гипсокартона в любых плоскостях, что значительно упрощает ремонтные работы и сокращает срок их проведения.

Область применения

Краб является необходимым элементом в конструкции каркаса:

- для создания различных перегородок внутри помещения;

- выравнивания обрешетки для стен из гипсокартона;

- изделие используют как соединительный элемент системы для подвесных потолков, отличающихся большой площадью и неправильной формой;

- можно применять для стыковки профилей (место соединения должно находиться в центре краба).

Изделие чрезвычайно удобно в использовании, в случае необходимости размер детали можно скорректировать с помощью ножниц для резки металла.

Виды крепежей для ГКЛ

Производителем выпускается два вида крепежей металлических деталей:

Одноуровневые

Одноуровневые крабы — обеспечивают прочное соединение профилей каркаса, фиксируя их строго перпендикулярно друг другу. Позволяют упростить сборку металлической конструкции, особенно на обширных площадях, когда необходима установка большого числа перемычек для придания жесткости всей обрешетки. Крепежный элемент имеет крестообразную форму и оснащен специальными «усиками», обеспечивающими дополнительную жесткость соединения.

Крепление используют для отделки гипсокартоном стен и потолков, находящихся в одной плоскости.

Двухуровневые

Краб «Бабочка» для гипсокартона представляет собой металлическую скобу П-образной формы из оцинкованной листовой стали, боковые части которой оснащены специальными крючками. С помощью них выполняют монтаж каркаса многоуровневых конструкций подвесных потолков. «Бабочку» сначала фиксируют саморезами к металлическим профилям на верхнем уровне. Затем соединяют и защелкивают нижние профили.

Двухуровневый соединитель выпускается производителем в плоском виде. Перед монтажом обрешетки изделие необходимо выгнуть в П-образную форму.

Особенности расположения соединителя на каркасе

От правильности расчета количества и определения расположения соединителей в обрешетке для гипсокартона зависит прочность всей конструкции и длительность срока эксплуатации готового покрытия. Для верного расположения крепления рекомендуется:

- Сделать предварительный чертеж будущего каркаса и нанести разметку на поверхность. Рассчитать шаг крепления профилей, но надо учитывать, что место соединения двух листов гипсокартона должно совпадать с металлическим элементом системы.

- Обозначить на поверхности точки крепления соединителей.

- Для монтажа краба необходимы специальные саморезы с цилиндрической головкой, длиной от 9 мм до 11 мм с острым концом. «Клопы» со сверлом лучше в использовании. Они лучше держатся в профиле благодаря аккуратному, ровному отверстию. Метизы с острым концом в процессе вкручивания прорывают металл, оставляя кромку неровной и вогнутой внутрь.

- Работы по дополнительной фиксации крабов: подгиб усиков, ввинчивание шурупов, допустимо выполнять только после закрепления (защелкивания) изделия на профиле.

Разметка и расчет нужного количества соединителей необходимо осуществлять от центра поверхности к периметру.

Способ крепления к профилю

Установка одноуровневых крабов:

Установка одноуровневых крабов:

- Взять крепеж таким образом, чтобы его лепестки были направлены вниз.

- Надеть его на металлический профиль. Характерный щелчок будет говорить о правильной посадке и полном закреплении краба.

- Загнуть лапки соединителя и закрепить их «клопами» к основному профилю.

- Вставить в краб перемычки каркаса до щелчка, затем зафиксировать их саморезами.

- Выполнить установку остальных элементов.

Надо соблюдать аккуратность при опускании «усиков» — чтобы предотвратить надлом металла в месте сгиба и порчу изделия, не стоит прилагать большие физические усилия.

Установка двухуровневых соединителей:

- При создании многоуровневой металлической обрешетки несущий профиль необходимо закрепить к основному.

- Придать изделию П-образную форму и вставить поверх основного профиля до щелчка. Закрепить саморезами.

- Направляющую планку расположить перпендикулярно основной и надеть на краб «бабочку» таким образом, чтобы крючки вошли в пазы профиля.

Производители и стоимость

Комплектующие для монтажа каркасных систем представлены на рынке строительных материалов различными производителями в немалом ассортименте. При выборе соединителей надо ориентироваться на тип гипсокартона и условия помещения, в котором он будет использован для выравнивания стен или потолка. В местах с повышенной влажностью или частыми перепадами температур материалы будут подвержены значительному воздействию негативных факторов, что может повлечь деформацию и порчу всей поверхности покрытия.

Наилучшее соотношение цены и качества креплений характерно для немецкой торговой марки «Кнауф». Комплектующие детали этого производства разработаны с учетом их использования в неблагоприятных условиях. Средняя цена на них колеблется в пределах 13-17 рублей за единицу.

Частые ошибки при монтаже крабов

Для устройства каркаса для отделки стен или потолка гипсокартоном важно использовать только качественные материалы, иначе возможна порча соединителей, приводящая к снижению надежности конструкции. При покупке изделий в первую очередь надо обращать внимание на их внешний вид: наличие заусенцев на краях металлического элемента говорит о низком уровне качества. Кроме сомнительной прочности такого соединителя, в процессе работы с ним можно получить травму. Точно так недопустимо применять детали со следами коррозии на поверхности.

Для устройства каркаса для отделки стен или потолка гипсокартоном важно использовать только качественные материалы, иначе возможна порча соединителей, приводящая к снижению надежности конструкции. При покупке изделий в первую очередь надо обращать внимание на их внешний вид: наличие заусенцев на краях металлического элемента говорит о низком уровне качества. Кроме сомнительной прочности такого соединителя, в процессе работы с ним можно получить травму. Точно так недопустимо применять детали со следами коррозии на поверхности.- Опускать лапки одноуровневого или двухуровневого соединителя надо за один раз. Постоянные перегибы краев ухудшают прочностные характеристики изделия.

- Т-образное соединение также выполнять с помощью краба, при этом часть бортика профиля надо надрезать и отогнуть перпендикулярно. Ни в коем случае не отрезать отогнутую часть — это нарушит жесткость конструкции.

- При работе с подвесными системами нельзя использовать пластиковые дюбели с вкручиваемыми винтами. Крепеж такого вида рассчитан на работу «на излом», а не «отрыв», поэтому в процессе эксплуатации потолка элемент может выпасть.

Обустройство надежной и прочной конструкции каркаса для отделки стен и потолков не представляет большой сложности и под силу даже новичкам. От выбора вида гипсокартона и комплектующих деталей будет зависеть срок эксплуатации и внешний вид поверхности.

Ремонт динамика – пособие в картинках

На сегодня, количество любителей хорошего звука, которые просто выкидывают захрипевший динамик не уменьшается! При этом затраты на аналог могут составить ощутимую сумму. Думаю что нижеизложенное поможет починить динамик любому, кто имеет руки, которые растут из нужного места.

Имеется в наличие – чудо дизайнерской мысли, когда то бывшее колонкой S-30 (10АС-222), теперь выполняющее функции одного из автосабов. Пациент через неделю, после мутирования стал проявлять признаки заболевания – издавал посторонние призвуки при отрабатывании басовых партий, чуть похрипывал. Было принято решение провести вскрытие.

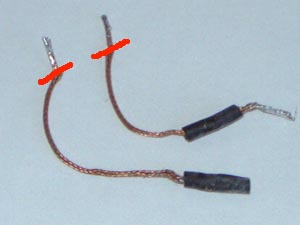

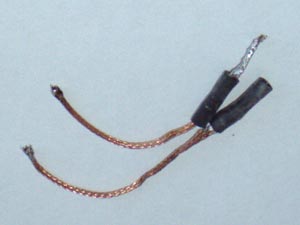

После вскрытия на божий свет из тела пациента был извлечён больной орган – НЧ динамик 25ГДН-1-4 86 года выпуска. Орган явно нуждался в операции – при аккуратном нажатии на диффузор раздавался посторонний призвук (очень похожий на тихий щелчок), а при прозвонке различными тонами (вырабатываемых программой nchtoner) раздавалось явно слышное пошкрябывание-потрескивание при большом ходе диффузора и при подавании сверхнизких (5-15Гц) частот. Было принято решение трепанировать данный орган

Сначала у пациента были отпаяны гибкие подводящие провода (со стороны контактных площадок)

Затем растворителем (646 или любой другой, способный растворить клей, типа “Момент”) при помощи шприца с иглой было смочено место склейки пылезащитного колпачка и диффузора (по периметру).

. место приклеивания центрирующей шайбы к диффузору (по периметру).

. и место приклеивания самого диффузора к корзине диффузородержателя (опять же по периметру)

В таком состоянии динамик был оставлен на минут 15 с периодическим повторением предыдущих трёх пунктов (по мере впитывания/испарения растворителя)

Внимание! При работе с растворителем следует соблюдать меры безопасности – не допускать попадания на кожу (работать в резиновых перчатках!) и слизистые оболочки! Не есть и не курить! Работать в хорошо проветриваемом помещении!

При смачивании – пользоваться небольшим количеством растворителя, избегая попадания его на место приклеивания катушки и центрирующей шайбы!

В зависимости от типа растворителя и температуры воздуха, через 10-15 минут сказанных выше операций с помощью острого предмета можно аккуратно поддеть пылезащитный колпачок и снять его. Колпачок должен либо отойти очень легко, либо оказать очень слабое сопротивление. Если нужно прилагать значительное усилие – повторите операции со смачиванием его краёв растворителем и ожиданием!

После отклеивания колпачка – аккуратно выливаем остатки растворителя из углубления около оправки катушки (путём переворачивания пациента).

К этому времени успевает отклеится центрирующая шайба. Аккуратно, не прилагая усилий, отделяем её от корзины диффузородержателя. при необходимости – повторно смачиваем место склейки растворителем.

Смачиваем место приклейки диффузора к диффузородержателю. Ждём. Смачиваем снова и опять ждём. Минут через 10 можно попробовать отклеить диффузор. В идеале он без усилий должен отделится от диффузородержателя (вместе с катушкой и центрирующей шайбой). Но иногда требуется ему немного помочь (главное – аккуратность! Нельзя повреждать резиновый подвес. )

Очищаем места склейки от старого клея и просушиваем разобранный динамик. Осматриваем разобранного пациента на предмет нахождения неисправности. Смотрим на катушку. При отсутствии на ней потёртости и отклеившихся витков – оставляем её в покое. При отклеивании виточка – приклеиваем его обратно тонким слоем клея БФ-2.

Внимательно осматриваем место крепления подводящих проводков к диффузору. Так и есть – у пациента наиболее часто встречающаяся у старых динамиков имеющих большой ход диффузора неисправность. Подводящий проводок в месте крепления перетёрся/переломился. О каком контакте может идти речь, когда всё висит на пропущенной в центр проводка нитке!

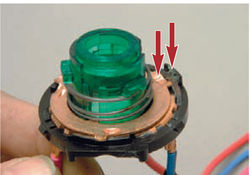

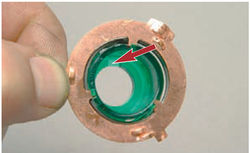

Аккуратно отгибаем медные “усики”.

. и отпаиваем подводящий проводок.

Повторяем операцию для второго проводка (даже если он ещё жив – болезнь легче предупредить!)

Обрезаем подводящие проводки по месту излома.

. и облуживаем получившиеся кончики (само собой – сначала используем канифоль). Тут необходима аккуратность! Используйте малое количество лёгкоплавкого припоя – припой впитывается в проводок, как в губку!

Аккуратно припаиваем проводок на место, загибаем медные “усики” и проклеиваем клеем (Момент, БФ-2) место прилегания проводка к диффузору. Запоминаем – паять проводок к крепёжным “усикам” – нельзя! Иначе как проводки можно будет поменять снова лет через десять?

Собираем динамик. Ставим диффузор со всем “хозяйством” в диффузородержатель, ориентируя проводки к местам их крепления. Затем проверяем правильность полярности – при подсоединении 1,5В пальчиковой батарейки к выводам, при подключении “+” батарейки к “+” динамика – диффузор будет “выпрыгивать” из корзины. Ставим диффузор так, что бы его “+” подводящий проводок был у обозначения “+” на корзине динамика.

Припаиваем подводящие проводки к контактным площадкам. Обращаем внимание, что длинна проводков уменьшилась почти на полсантиметра. Поэтому паяем их не как было на заводе – к отверстию в пластине, а с минимальным запасом, для сохранения длины.

Центрируем диффузор в его корзине с помощью фотоплёнки (или плотной бумаги), которую помещаем в зазор между керном и катушкой. Главное правило – помещаем центрировку равномерно по периметру, для соблюдения одинакового зазора. Количество (или толщина) центрировки должна быть такой, что бы при небольшом высовывании диффузора наружу он свободно держался на ней и не проваливался внутрь. Для динамика 25ГДН-1-4 для этого достаточно 4-ёх кусочков фотоплёнки, помещаемых попарно друг перед другом. Длинна фотоплёнки должна быть такой, что бы она не мешала, если положить динамик на диффузор. Для чего – читайте ниже. Приклеиваем диффузор. Пользуемся показанием к используемому клею (рекомендую “Момент”, главный критерий выбора, что бы клей в дальнейшем можно было растворить растворителем). Я обычно высовываю диффузор на 1-1,5 см вверх, что бы центрирующая шайба не касалась корзины диффузородержателя, затем кисточкой наношу на неё и корзину тонкий слой клея, выжидаю и плотно всовываю диффузор внутрь, дополнительно прижимаю шайбу к корзине по периметру с помощью пальцев. После чего приклеиваю диффузор (в вдвинутом состоянии, не допуская перекоса).

Оставляем динамик в перевёрнутом виде на несколько часов под грузом (вот по этому наша фотоплёнка и не должна выступать за плоскость диффузора!).

После чего проверяем динамик на верность сборки. Достаём центрировку и аккуратно проверяем пальцами ход диффузора. Он должен ходить легко, не издавая призвуков (касанья катушки и керна быть не должно!). Подсоединяем динамик к усилителю и подаём на него низкочастотные тона небольшой громкости. Посторонние призвуки должны отсутствовать. При неправильном приклеивании (допущен перекос и т.д.) -динамик нужно расклеить (смотри выше) и собрать заново, соблюдая аккуратность! При качественной сборке мы в 99% получим полностью рабочий динамик.

Промазываем клеем кромку пылезащитного колпачка, выжидаем и аккуратно приклеиваем его к диффузору. Тут необходима аккуратность и точность – криво наклеенный колпачок не влияет на качество звука, зато очень портит внешний вид динамика. при приклеивании нельзя нажимать на центр колпачка. Он от этого может прогнуться и придётся его отклеивать, выпрямлять, промазывать изнутри тонким слоем эпоксидки для прочности и приклеивать обратно.

Выжидаем, пока полностью произойдёт склейка всех частей (около суток) и ставим готовый динамик на его место. Наслаждаемся звуком, который ничем не хуже, чем у нового заводского аналогичного динамика.

Вот и всё, теперь вы видите, что починить динамик – лёгкое дело. Главное – неторопливость и аккуратность! Так за час не спеша можно починить практически любой НЧ или СЧ динамик отечественного или импортного производства (для расклейки импортных динамиков зачастую требуется более мощный растворитель, например ацетон или толуол, аккуратно – они ядовиты. ) имеющий аналогичный дефект.

Да, после операции у бывшего больного открылось второе дыхание и весёлые жёлтые сабы продолжают делать свой нелёгкий басовый труд:

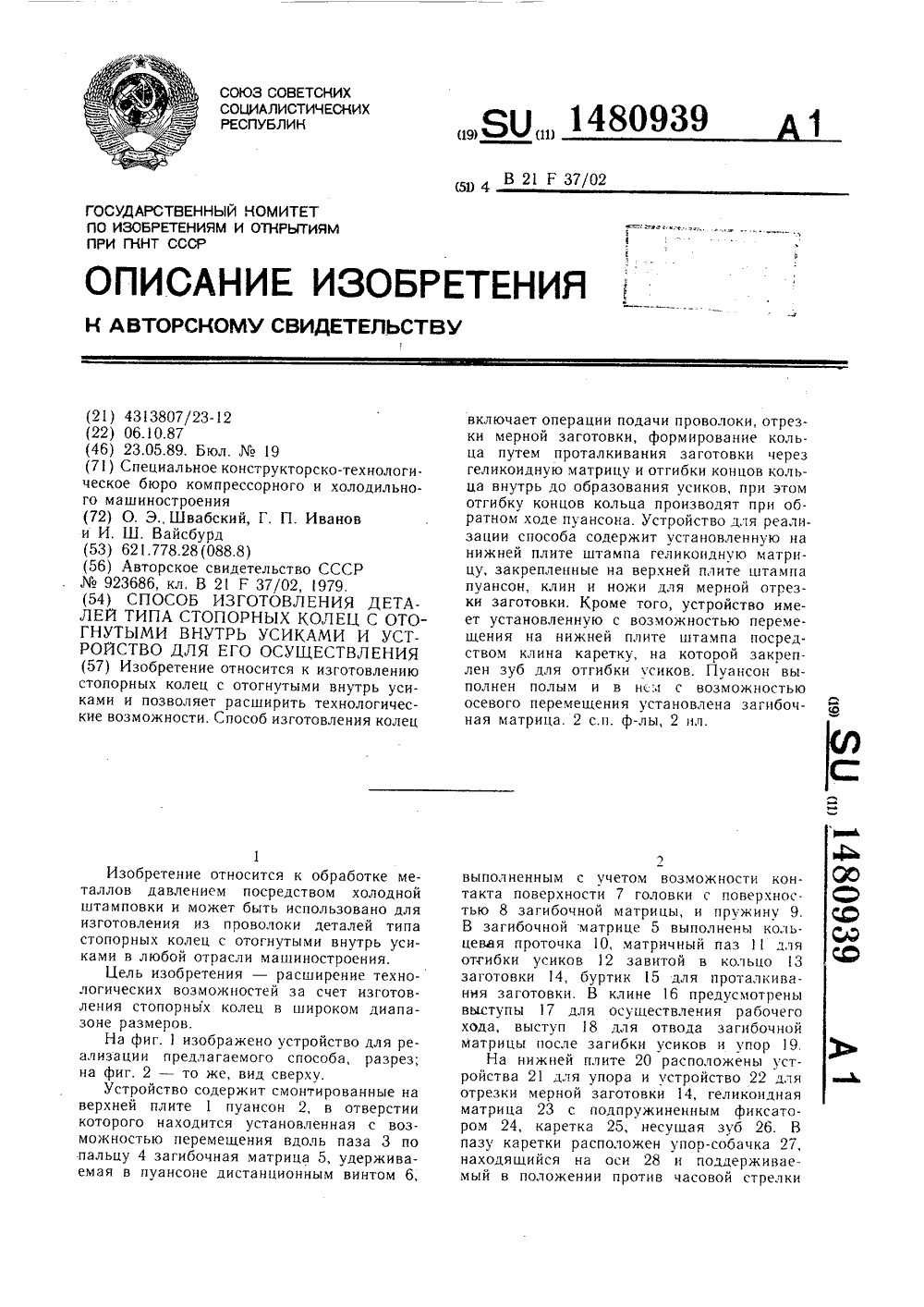

Способ изготовления деталей типа стопорных колец с отогнутыми внутрь усиками и устройство для его осуществления

Номер патента: 1480939

Текст

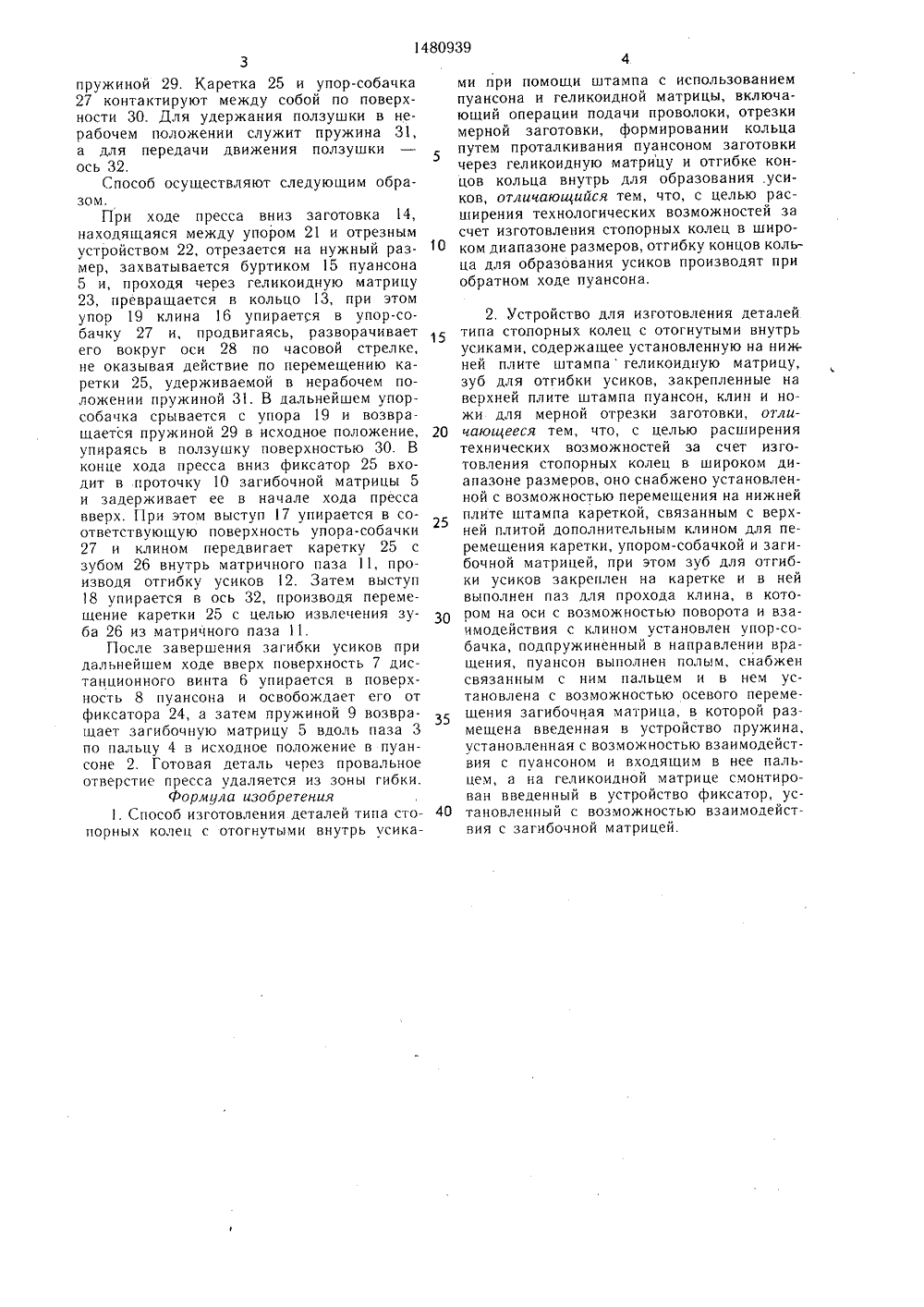

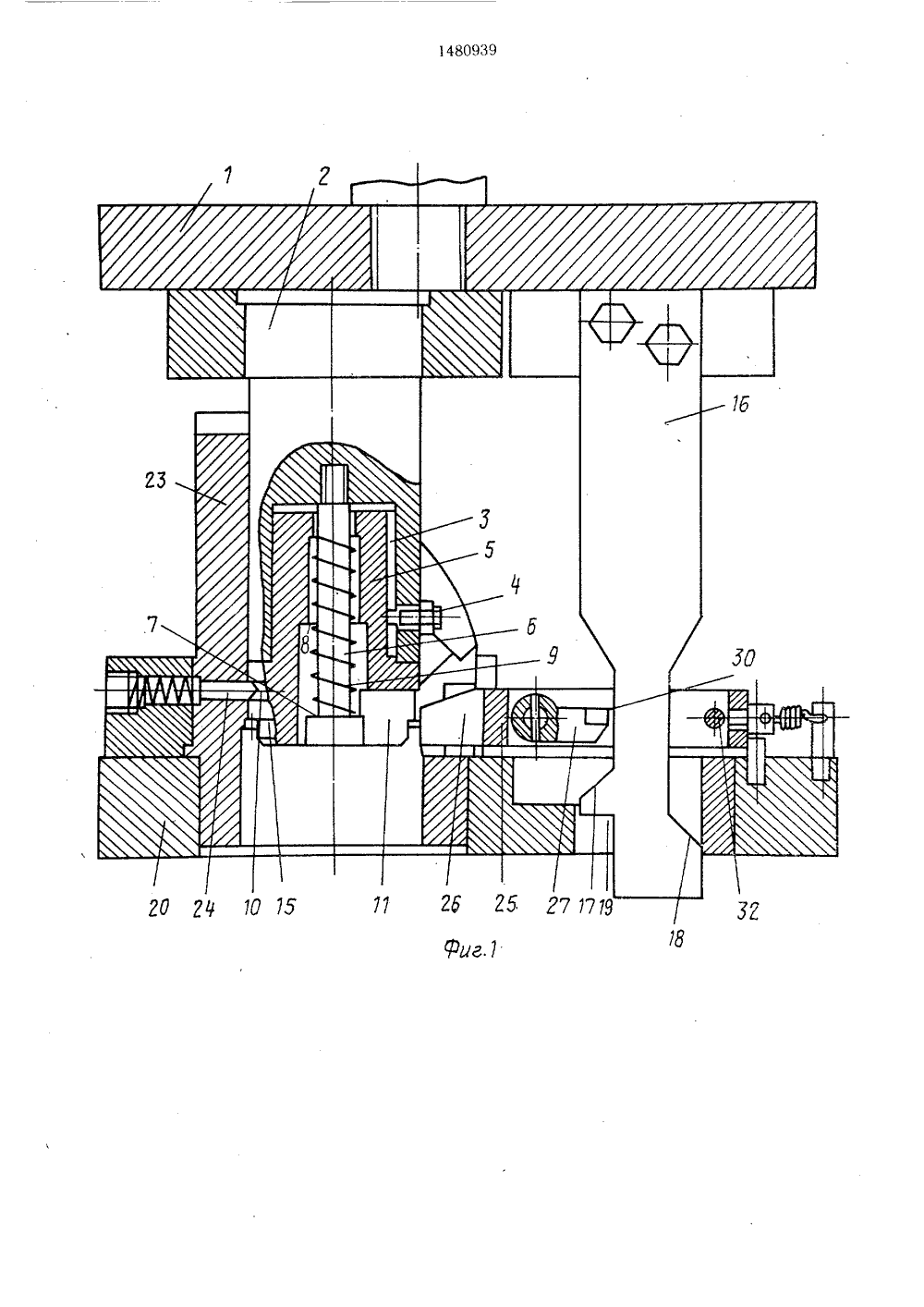

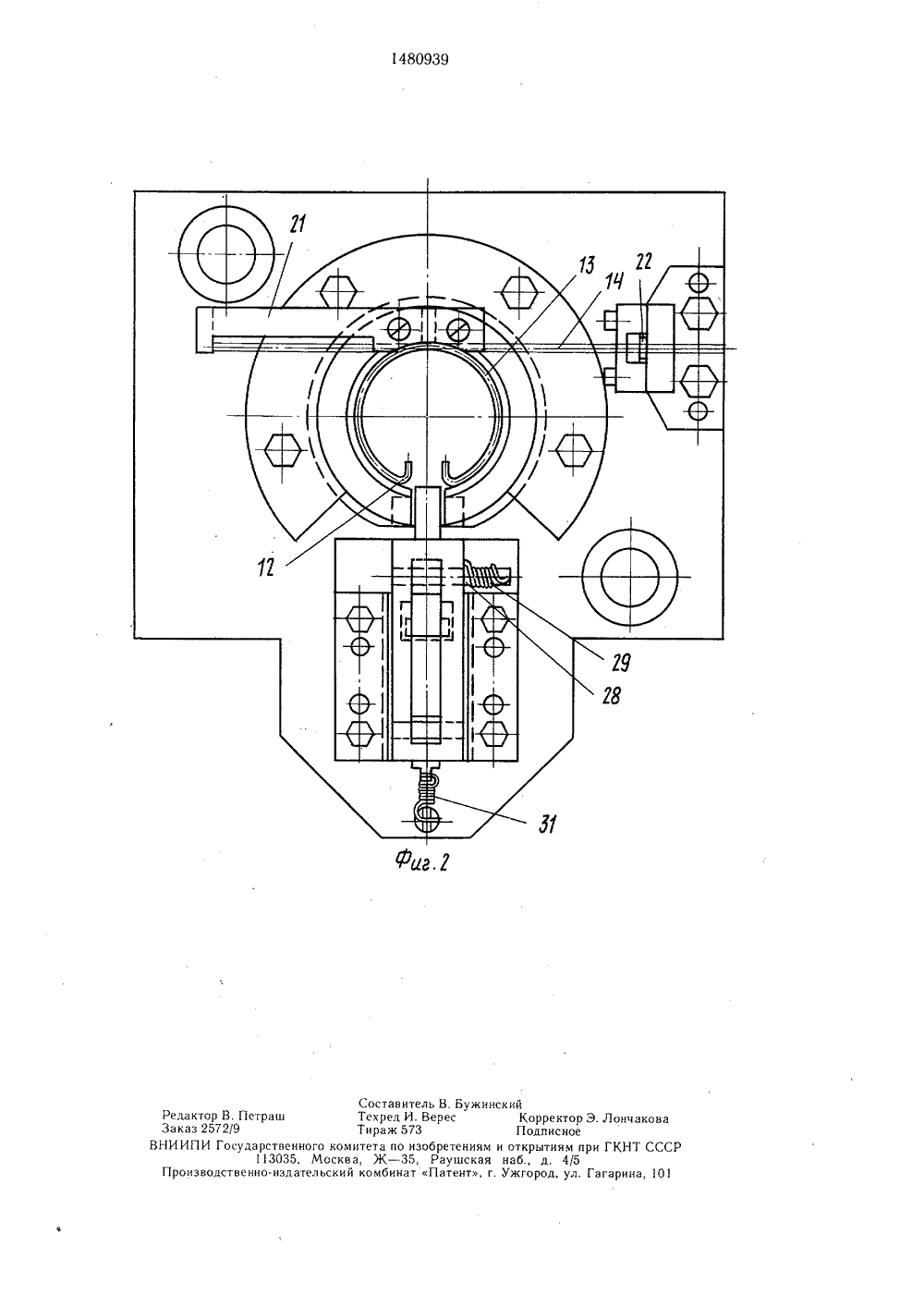

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИРЕСПУБЛИК 48 21 Е 37/О ОПИСАНИЕ ИЗОбРЕТЕНИ ВИДЕТЕЛЬСТ А ВТОРСКО включает операции подачи проволок ки мерной заготовки, формирован ца путем проталкивания заготовь геликоидную матрицу и отгибки конц ца внутрь до образования усиков, отгибку концов кольца производят ратном ходе пуансона. Устройство д зации способа содержит установле нижней плите штампа геликоидную цу, закрепленные на верхней плите пуансон, клин и ножи для мерно ки заготовки. Кроме того, устройс ет установленную с возможностью щения на нижней плите штампа ством клина каретку, на которой лен зуб для отгибки усиков. Пуа полнен полым и в нем с возмо осевого перемещения установлена ная матрица. 2 с.п. ф-лы, 2 ил. выполненным с учетом возможности контакта поверхности 7 головки с поверхностью 8 загибочной матрицы, и пружину 9. В загибочной матрице 5 выполнены кольцемя проточка 10, матричный паз 11 для отгибки усиков 12 завитой в кольцо 3 заготовки 14, буртик 15 для проталкивания заготовки. В клине 16 предусмотрены выступы 17 для осуществления рабочего хода, выступ 18 для отвода загибочной матрицы после загибки усиков и упор 19.На нижней плите 20 расположень 1 устройства 21 для упора и устройство 22 для отрезки мерной заготовки 14, геликоидная матрица 23 с подпружиненным фиксатором 24, каретка 25, несущая зуб 26. В пазу каретки расположен упор-собачка 27, находящийся на оси 28 и поддерживаемый в положении против часовой стрелки к обработке меством холодной спользовано для и деталей типа ыми внутрь усииностроения. сширение техноза счет изготовшироком диападля ре разрез троист пособа рху.онтиро ванные на отверстии ая с возпаза 3 поерживаинтом 6,вле оль ица 5, уд онным в ГОСУДАРСТ 8 ЕННЫИ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТОПОРНЫХ КОЛЕЦ С ОТОГНУТЫМИ ВНУТРЬ УСИКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к изготовлениюстопорных колец с отогнутыми внутрь усиками и позволяет расширить технологические возможности, Способ изготовления колец Изобретение относитсяталлов давлением посредштамповки и может быть иизготовления из проволокстопорных колец с отогнутками в любой отрасли машЦель изобретения – ралогических возможностейления стопорных колец взоне размеров.На фиг. 1 изображено уализации предлагаемогона фиг. 2 – то же, вид свУстройство содержит смверхней плите 1 пуансонкоторого находится устанможностью перемещения впальцу 4 загибочная матремая в пуансоне дистанци и, отрезие коль- и через ов кольпри этом при обля реалинную наматриштампа й отрезтво име- переме- посред- закрепсон выжностью загибоч1480939 3пружиной 29. Каретка 25 и упор-собачка 27 контактируют между собой по поверхности 30. Для удержания ползушки в нерабочем положении служит пружина 31, а для передачи движения ползушки ось 32,Способ осуществляют следующим образом.При ходе пресса вниз заготовка 14, находящаяся между упором 21 и отрезным устройством 22, отрезается на нужный размер, захватывается буртиком 15 пуансона 5 и, проходя через геликоидную матрицу 23, превращается в кольцо 13, при этом упор 19 клина 16 упирается в упор-собачку 27 и, продвигаясь, разворачивает его вокруг оси 28 по часовой стрелке, не оказывая действие по перемещению каретки 25, удерживаемой в нерабочем положении пружиной 31. В дальнейшем упор- собачка срывается с упора 19 и возвращается пружиной 29 в исходное положение, упираясь в ползушку поверхностью 30. В конце хода пресса вниз фиксатор 25 входит в проточку 10 загибочной матрицы 5 и задерживает ее в начале хода пресса вверх. При этом выступ 17 упирается в соответствующую поверхность упора-собачки 27 и клином передвигает каретку 25 с зубом 26 внутрь матричного паза 11, производя отгибку усиков 12. Затем выступ 18 упирается в ось 32, производя перемещение каретки 25 с целью извлечения зуба 26 из матричного паза 11.После завершения загибки усиков при дальнейшем ходе вверх поверхность 7 дистанционного винта 6 упирается в поверхность 8 пуансона и освобождает его от фиксатора 24, а затем пружиной 9 возвращает загибочную матрицу 5 вдоль паза 3 по пальцу 4 в исходное положение в пуансоне 2. Готовая деталь через провальное отверстие пресса удаляется из зоны гибки.Формула изобретения1, Способ изготовления деталей типа стопорных колец с отогнутыми внутрь усиками при помощи штампа с использованием пуансона и геликоидной матрицы, включающий операции подачи проволоки, отрезки мерной заготовки, формировании кольца путем проталкивания пуансоном заготовки через геликоидную матрицу и отгибке концов кольца внутрь для образования усиков, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления стопорных колец в широ ком диапазоне размеров, отгибку концов кольца для образования усиков производят при обратном ходе пуансона. 2. Устройство для изготовления деталейтипа стопорных колец с отогнутыми внутрь усиками, содержащее установленную на нижней плите штампагеликоидную матрицу, зуб для отгибки усиков, закрепленные на верхней плите штампа пуансон, клин и ножи для мерной отрезки заготовки, отли чающееся тем, что, с целью расширениятехнических возможностей за счет изготовления стопорных колец в широком диапазоне размеров, оно снабжено установленной с возможностью перемещения на нижней плите штампа кареткой, связанным с верхней плитой дополнительным клином для перемещения каретки, упором-собачкой и загибочной матрицей, при этом зуб для отгибки усиков закреплен на каретке и в ней выполнен паз для прохода клина, в котором на оси с возможностью поворота и взаимодействия с клином установлен упор-собачка, подпружиненный в направлении вращения, пуансон выполнен полым, снабжен связанным с ним пальцем и в нем установлена с возможностью осевого перемещения загибочная матрица, в которой размещена введенная в устройство пружина, установленная с возможностью взаимодействия с пуансоном и входящим в нее пальцем, а на геликоидной матрице смонтирован введенный в устройство фиксатор, ус тановленный с возможностью взаимодействия с загибочной матрицей, 1480939Редактор В. Петраш Заказ 2572/9 НИИПИ Государственного ко 113035, Моск Производственно-издательскиСоставитель В. БужинсТехред И. ВересТираж 573итета по изобретенияма, Ж – 35, Раушскаякомбинат Патент, г. кииКорректор Э. ЛончаковаПодписноеоткрытиям при ГКНТ СССРна 6., д. 4/5Ужгород, ул. Гагарина, 101

Заявка

СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО КОМПРЕССОРНОГО И ХОЛОДИЛЬНОГО МАШИНОСТРОЕНИЯ

ШВАБСКИЙ ОЛЕГ ЭМАНУИЛОВИЧ, ИВАНОВ ГЕННАДИЙ ПЕТРОВИЧ, ВАЙСБУРД ИОСИФ ШУЛИМОВИЧ

Для устройства каркаса для отделки стен или потолка гипсокартоном важно использовать только качественные материалы, иначе возможна порча соединителей, приводящая к снижению надежности конструкции. При покупке изделий в первую очередь надо обращать внимание на их внешний вид: наличие заусенцев на краях металлического элемента говорит о низком уровне качества. Кроме сомнительной прочности такого соединителя, в процессе работы с ним можно получить травму. Точно так недопустимо применять детали со следами коррозии на поверхности.

Для устройства каркаса для отделки стен или потолка гипсокартоном важно использовать только качественные материалы, иначе возможна порча соединителей, приводящая к снижению надежности конструкции. При покупке изделий в первую очередь надо обращать внимание на их внешний вид: наличие заусенцев на краях металлического элемента говорит о низком уровне качества. Кроме сомнительной прочности такого соединителя, в процессе работы с ним можно получить травму. Точно так недопустимо применять детали со следами коррозии на поверхности.